Naprawa Włoskiego skutera Malaguti Madison 125 ccm 4t

Wieści szybko się rozchodzą… Po zreanimowaniu Derbi Senda, kolejny znajomy z pracy poprosił mnie o „drobną” reanimację włoskiego skutera Malaguti Madison 125 swojego syna.

Do wymiany było kilka elementów instalacji… W skuterze ledwo co wymieniono zestaw cewek magneta, ale to nie przywróciło ładowania. Zdiagnozowałem uszkodzony moduł prostownika. Do wymiany oleje i filtry, uzupełnienie brakujących śrubek i ogólny przegląd. Oprócz tego, lagi (czyli przednie amortyzatory) prawie w ogóle nie trzymały parametrów. Przednia opona wołała o pomstę do nieba, a podczas hamowania można było szczęką wybić szybkę prędkościomierza

Całość remontu objęła następujące punkty:

- ładowanie

- wymiana oleju w silniku

- wymiana oleju w przekładni

- wymiana płynu hamulcowego

- przegląd stanu hamulców

- wymiana filtrów powietrza i paliwa

- zlokalizowanie i wymiana przerywacza kierunkowskazów

- przednie amortyzatory

- przednia opona i kominek wentyla oraz sam wentyl

- kilka wtyczek lub samych pinów

- naprawa wskaźnika paliwa

- wymiana linki prędkościomierza

- wymiana żarówek

Z olejem w silniku o tyle był kłopot, że w trakcie eksploatacji, gościowi puściła uszczelka pod głowicą i olej wymieszał się z płynem chłodzącym. Trzeba było przepłukać cały układ, wymienić filtr i zalać nowy olej. Podobnie z układem chłodzenia. To było wiadome z rozmowy z inwestorem – tatą użytkownika skutera. Na dzień dobry, ów pojazd przyjechał w samochodzie dostawczym i wypakowano go nam na podwórko.

A więc do roboty.

Na tamten czas, jeszcze nie miałem swojego garażu, więc wszystkie sprawy robione były u kolegi. Razem zabraliśmy się do pracy i najpierw skompletowaliśmy wszystkie niezbędne elementy, które trzeba było zrobić/wymienić. Lista części szybko się rozrosła, suma kosztów również.

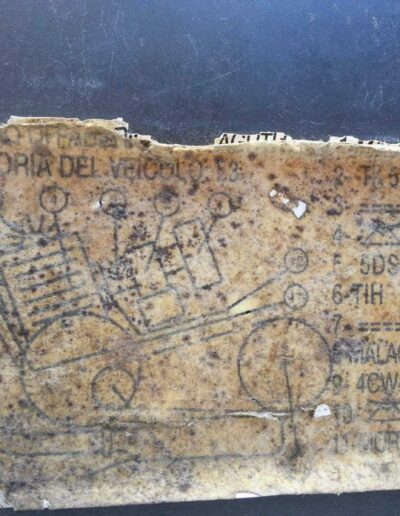

Zaczynając remont, skuter trzeba było rozłożyć niemal na części pierwsze – no dobra, trzeba było pościągać wszelkie plastiki. Już w trakcie rozkładania okazało się, że brakuje większości śrub utrzymujących „karoserię” na ramie lub były zerwane śruby, gwinty, bądź brakowało blaszek mocujących.

Jedną z rzeczy na starcie było podłączenie niemal doszczętnie rozładowanego akumulatora do prostownika. Na szczęście akumulator był jeszcze na tyle sprawny, że po naładowaniu dobrze trzymał napięcie. Krokiem następnym było rozebranie i zdjęcie wszystkich okrywających plastików. Staraliśmy się zachować jak największą staranność, ale już po kilku pierwszych śrubkach okazało się to zupełnie bez sensu. Większość śrub, wkrętów, blaszek i gwintów była w opłakanym stanie i nic nie chciało do siebie pasować. Tam gdzie miały być wkręty, były śruby metryczne, a tam gdzie śruby – były wkręty

Im dalej w las, tym więcej drzew…

Po zdjęciu „karoserii” rama wyglądała jeszcze całkiem nieźle. Im więcej z niego ściągaliśmy, tym większe braki w mocowaniach wychodziło na jaw.

Jak to wszystko się trzymało?

Poniżej wstawiam kilka fotek, na których widać braki w mocowaniach:

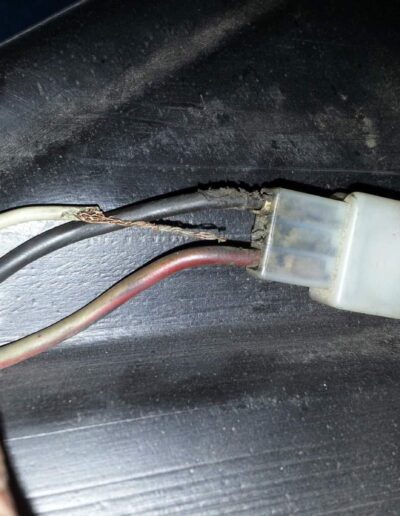

Kiedy coraz więcej wnętrzności było na wierzchu, łatwo było ogarnąć instalację. Od razu widać było że wiązki trzeba sensownie zamocować, wymienić niektóre konektory, wtyczki, poszczególne przewody wymienić lub naprawić.

W trakcie prac, okazało się, że nie działa pływak poziomu paliwa jak również czujnik i wskaźnik temperatury. Pływak trzeba było rozebrać i poskładać na nowo, podklejając stosownym klejem w odpowiednich miejscach. W ferworze prac nie zrobiłem żadnej fotki pływaka, ale udało się go zreanimować i wskaźnik zaczął coś tam pokazywać i nawet zaświeciła się rezerwa

Przy ściąganiu plastików odkrywałem kolejne elementy do poprawki. Podwiązki kabelków czy w innych miejscach wyłamany uchwyt lub wieszak nie robił już takiego wrażenia. Wreszcie całość można było podsumować w konkretnej liście zakupowej. Docelowe zakupy podzieliłem na kilka etapów, tak jak z resztą podchodziłem do całej pracy przy tym skuterze. Mając czas i miejsce na „rozebrany projekt” można zrobić niektóre rzeczy o wiele łatwiej, bo nie trzeba wszystkiego sprzątać od razu.

Cześć zakupów zamówiłem na znanym portalu aukcyjnym oraz w kilku e-sklepach z częściami do różnych motorowerów i motocykli. Po czasie, części zaczęły przyjeżdżać. Można było założyć nowe – znaczy używane ale w dużo lepszym stanie – lagi i oddać koło do wulkanizacji na wymianę opony i kominek wentyla. Opona kupiona nowa, ale leżak magazynowy 3 letni, za jakieś śmieszne pieniądze. Ta która była, miała 11 lat i naprawdę miała już dosyć. Kiedy koło było gotowe, całość poskładaliśmy jednocześnie robiąc przegląd układu hamulcowego. Płyn kategorycznie do wymiany i całość do czyszczenia i smarowania i konserwacji newralgicznych elementów. Kłopotliwe były śruby pokrywek zbiorniczków, bowiem niemal całkowicie miały zerwane nacięcia na łbie. Nic na siłę, wystarczył młotek i punktak.

Kolejna paczka z częściami dotarła. Wymiana filtra powietrza przy jednoczesnym dorobieniu uchwytu na jego obudowę. Materiałem bardzo wdzięcznym do takiego zastosowania okazał się aluminiowy płaskownik o grubości 2 mm. Dopasowanie śruby wraz podkładkami, wymodelowanie do pasujących otworów i poskręcanie całości ze sobą. Wyszło całkiem nieźle. Tylko po śruby i wkręty trzeba było jechać kilka razy, bo jednak czegoś brakowało… Podstawę tłumików drgań zbiornika paliwa zrobiłem z gumowego węża ciśnieniowego, nałożonego na wystające wkręty mocujące. wyszło jak z projektu

Wymiana oleju i pozostałe płyny ustrojowe

Pierwszy kłopot – nie można odkręcić korka spustowego oleju, śruba z ukręconym łbem Spoko, użyjemy pompki do oleju, żeby odessać ten cały syf. Wielkie było nasze zdziwienie podczas oglądania tego co wyciągaliśmy z silnika. Ktoś, kto już widział mieszankę oleju z płynem chłodzącym, nie będzie zdziwiony. Ci, którzy nie widzieli, mogą być nieźle zszokowani.

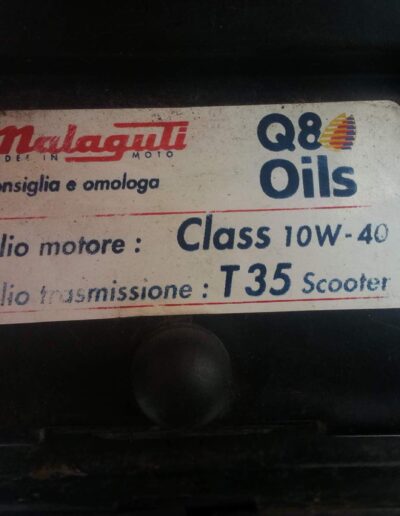

Zrobiliśmy płukanie 5 razy, ale i tak oddając później skuter w ręce właściciela jasno daliśmy mu do zrozumienia, że olej znów trzeba wymienić najdalej za 2 tysiące kilometrów. Czy się do tego zastosował – tego już nie wiem. Oleje i inne smarowidła zastosowane dokładnie w/g danych producenta + dodatkowe zalecenia mechaników i użytkowników motocykli dzielących się własnymi doświadczeniami na różnych forach motoryzacyjnych. Smarowanie przekładni poszło bardziej gładko. Wystarczyło spuścić stary już znacznie przepracowany smar, ładnie wszystko wytrzeć / wyczyścić i zalać nowym świeżutkim smarowidłem.

No to Gucio! Smarowanie już w porządku.

Czas na ładowanie i pozostałe bolączki elektryczne.

Do zrobienia łącznie było sporo, bo to że nie było ładowania, to pikuś. Wystarczyło wymienić prostownik/regulator napięcia i po sprawie. Właściciel samodzielnie wymienił cewki magneta, więc to już było nowe i sprawne. Natomiast dużo było małych, drobnych elementów wymagających wymiany. Do zarobienia końcówki przewodów nowymi konektorami, poprawienie ścieżek w zestawie wskaźników licznika, wymiana kilku żarówek w tym również dwóch z zespolonego podwójnego reflektora przedniego. Właśnie w reflektorze wstawiono zwykłe samochodowe żarówki H4, które jak większość obeznanych w temacie wie, że mają moc 55/60 Watt, a w małych motocyklach (do których ten skuter się zalicza) stosowane są 35/35 W. Jak łatwo można policzyć jedna H4 jest niemal 2x mocniejsza niż 2 takie po 35 Watt’ów! To jakie dają obciążenie 2 takie żarówki ???

Nie będę tu tego dokładnie liczył, ale ze wzoru na moc P=U*I moglibyśmy dowiedzieć się ile prądu więcej musi dostarczyć zespół magneta do samych tylko żarówek przednich.

Opcja na oryginałach – 2x 35W=70 mijania/70 drogowe, a na samochodowych H4 – 2x55W=110W mijania / 2x60W=120W drogowe!

Jeśli kiedyś wpadłbyś (tak, Ty czytelniku) na pomysł aby „wzmocnić” swoje światła w skuterze / motocyklu czy innym pojeździe – przecież wstawisz mocniejsze żarówki, nie przesadź z tym obciążeniem!

Taka większa moc wcale nie poprawi świateł, niestety może doprowadzić do spalenia się zespołu prostowniczego w takim przeciążonym układzie. Należy zastosować takie, jakie przewidział projektant (producent).

Na koniec trzeba było jeszcze znaleźć przerywacz kierunkowskazów, który nie działał wcale. Już nawet podejrzewałem, że go tutaj wcale nie ma, lub co gorsze, że mieści się w „komputerze” hehe. Specjalnie napisałem „komputerze”, bowiem to w sumie trafiona nazwa. Jest tam zintegrowana niemal cała elektronika zbierająca i przetwarzająca sygnały z czujników na silniku (no dobra, aż 3-ech). Okazało się, że faktycznie przerywacz tam się znajduje, ale wymiana tego ustrojstwa przekroczyła by już i tak mocno napięty budżet na naprawę. Ktoś wcześniej przepalił tą funkcjonalność, albowiem przewód do przełącznika kierunków leciał właśnie z „komputerka”, ale został przecięty w osłonie kierownicy i wstawiony przerywacz. Było by ok, gdyby nie fakt zainstalowania złego przerywacza, który nie był w stanie działać prawidłowo w tej instalacji. Kupiony został odpowiedni elektroniczny dopasowany do rodzaju obciążenia i podłączyliśmy zgodnie ze sztuką w miejscu chyba wręcz przewidzianym na niego czyli pod zegarami zaraz obok przekaźnika świateł stopu. Działa jak należy.

No dobra, dość pitolenia…

Czas to wszystko poskładać, odpalić i przetestować

Jak już zrobione zostały sprawy elektryczne, wymieniony olej, filtry, uzupełnione wszystkie śrubki, blaszki i wkręty, przyszedł czas na poskładanie i testy. Podczas składania znalazło się jeszcze kilka zerwanych gwintów i ściętych śrub, więc jeszcze i takie wyzwania zostały na deser. Jednakże skuter po złożeniu znacznie lepiej brzmiał po odpaleniu. Nic nie brzęczało, nic nie stukało. Normalnie wydawało się, jakby był nowy – choć wcale tak nie wyglądał. Krótka przejażdżka przywołała wspomnienia z czasów bycia nastolatkiem, ale niestety rano trzeba było wstać do pracy. Sprzęt gotowy, w pełni sprawny, grzecznie do odbioru zaczekał na właściciela i rozliczenie.

Na deser kilka fotek gotowego efektu końcowego:

Ze zwrotnych informacji, na dzień pisania tego tekstu, użytkownik zadowolony, bo wszystko działa tak jak powinno. Niestety część zdjęć gdzieś mi wyparowała. Powiedziałbym nawet, że ta ważniejsza – czyli dokumentacja tego co zrobione oraz nowe zakupione części

Trudno się mówi i żyje się dalej. Najważniejsze, że klient jest zadowolony. Dla mnie to liczy się najbardziej.

To już koniec tego projektu.

Dla zainteresowanych, umieszczam tu jeszcze instrukcję serwisową od producenta w pliku PDF:

⇒ Instrukcja Serwisowa / Service Manual Malaguti Madison 125-150 ccm ⇐

Informatyk z pasji z ponad 20-to letnim doświadczeniem. Buduje strony internetowe i zajmuje się całym niezbędnym zapleczem technologicznym dla WWW. Oprócz tego elektryk z uprawnieniami SEP oraz hobbystycznie elektronik i mechanik.

Informatyk z pasji z ponad 20-to letnim doświadczeniem. Buduje strony internetowe i zajmuje się całym niezbędnym zapleczem technologicznym dla WWW. Oprócz tego elektryk z uprawnieniami SEP oraz hobbystycznie elektronik i mechanik.

Witam,

Posiadam Medisona 250 i wymieniłem uszczelniacze lag, i pytanie mam ile mam oleju należy wlać do każdej? W manualu pisze że poziom trzeba sprawdzić wg miarki 105mm od górnej kawędzi goleni. Zrobiłe wg manuala ale skok zawieszenia jest ok 50-60mm a wg manuala powinno być ok 96mm. I troche twardy jest ten przód. Olej jaki wlałem to motul fork oil 10W. Także powinno być ok. Z góry dzięki za info. Pozdrawiam

Cześć Marcin,

Jak wiesz, każdy model ma swoje konkretne wymagania/parametry.

Jeśli wlałeś olej taki jak przewiduje specyfikacja, to powinien być ok.

Ilość też wg specyfikacji i według instrukcji.

Niestety specjalistą w tej dziedzinie nie jestem, więc w tym przypadku za wiele nie pomogę.

Z doświadczenia wiem również, że nie zawsze to co napiszą w instrukcji zgadza się w pełni ze stanem faktycznym…

Jeśli masz za mały skok i za twardy, to czy na pewno ilość oleju i jego właściwości są zgodne, z tym co przewidział producent, oraz czy lagi które masz, są na pewno od tego skutera?

Witam kupiłem Madison malaguti 125ccm z 2001 roku z niemiec problem jest taki ze gdy podłączam akumulator przepala się bezpiecznik przy chyba regulatorze napięcia. Ną początku było dobrze wskaźniki działały sygnał itp ale nie kręcił rozrusznik i nie wiem w którym momencie poprostu już nie świecą się światła ani nic brak sygnału i za każdym razem bezpiecznik 15tka siada

Hmmm, no cóż… Niestety nie mam „szklanej kuli” żeby Ci odpowiedzieć.

Zastanów się, co zmieniłeś w instalacji, co jest luźne lub wygląda nie tak jak powinno.

Wygląda na to, że masz tam zwarcie.

125 malagutti 2005r kreci nie odpala świecą?

Wybacz, ale nie rozumiem…

Witam >Dostał mi się po dziadku malaguti f 18 warior 125 i nie mam pojęcia czy w silniku jest filtr oleju i gdzie jest.Jeszcze jedna prośba 🙏 ile powinno nalać się oleju do silnika przy wymianie a także do przekładni.Proszę o pomoc.

Najlepiej sprawdzić w instrukcji obsługi

Olej przekładni był w tubce – ok. 250 ml, a filtr oleju zazwyczaj występuje w postaci takiego siteczka, gdzieś w dolnej części silnika.

Oleju wlewa się tyle, żeby był w przedziale min-max na „bagnecie”… Bagnet to najczęściej korek wlewu oleju, albo jest specjalne „oczko rewizyjne”.

W tym oczku dokładnie widać stan oleju z oznaczeniem „H”…”L”.

Poszukaj instrukcji, a w niej znajdziesz wszystkie niezbędne informacje.